V rámci komplexního ekosystému moderního vozidla slouží kabelový svazek jako centrální nervový systém, který přenáší energii a data do všech kritických komponent. Tato spletitá síť drátů je však náchylná k poškození vibracemi, teplem, otěrem a nečistotami z prostředí. Zde se často přehlížený hrdina, držák kabelového svazku, stává nepostradatelným. Tyto držáky zdaleka nejsou pouhým kusem kovu nebo plastu, ale jsou precizně navrženými součástmi navrženými k zajištění, vedení a ochraně kabelového svazku v celém podvozku vozidla a motorovém prostoru. Jejich primární funkcí je zajistit, aby postroj zůstal ve své určené dráze, čímž se zabrání kontaktu s pohyblivými částmi, ostrými hranami a zdroji nadměrného tepla. Správně upevněný kabelový svazek minimalizuje namáhání elektrických spojů, snižuje riziko zkratů a významně přispívá k dlouhodobé spolehlivosti a bezpečnosti. Důsledky selhání držáku mohou být vážné, což vede k tření vodičů, elektrickým poruchám a potenciálně katastrofickým selháním systému. Výběr správného držáku proto není otázkou pohodlí, ale zásadním technickým rozhodnutím, které má vliv na odolnost vozidla, výkon a shodu s bezpečnostními normami.

Výběrové řízení pro an držák automobilového kabelového svazku zahrnuje pečlivé vyhodnocení mnoha vzájemně souvisejících faktorů. Univerzální přístup v této oblasti neexistuje, protože požadavky na držák v motorovém prostoru se značně liší od požadavků uvnitř dveří spolujezdce.

Výběr materiálu je prvořadý a je dán provozním prostředím. Držáky musí odolat specifickým výzvám, jako jsou teplotní extrémy, vystavení tekutinám a neustálé vibrace.

Při porovnávání běžných materiálů je rozhodovací matice jasnější:

| Materiál | Klíčové výhody | Primární omezení | Nejvhodnější pro |

|---|---|---|---|

| Nerezová ocel | Extrémní pevnost, vynikající odolnost proti korozi. | Vyšší cena, vyšší hmotnost. | Podvozek, námořní/terénní aplikace. |

| hliník | Dobrá pevnost, nízká hmotnost, slušná odolnost proti korozi. | Může být dražší než měkká ocel, nižší únavová pevnost než ocel. | Motorové prostory, letecký průmysl, výkonná vozidla. |

| Pozinkovaná ocel | Vysoká pevnost, hospodárnost, dobrá ochrana proti korozi. | Nátěr se může odštípnout a vystavit základní kov korozi. | Obecná montáž automobilového rámu a podvozku. |

| Vysokoteplotní nylon (např. PPA) | Lehký, vynikající chemické/izolační vlastnosti, složité tvary. | Nižší celková pevnost vs. kov, cena materiálu. | Součásti v blízkosti motoru, držáky snímačů, zakázková řešení montáže automobilových kabelů . |

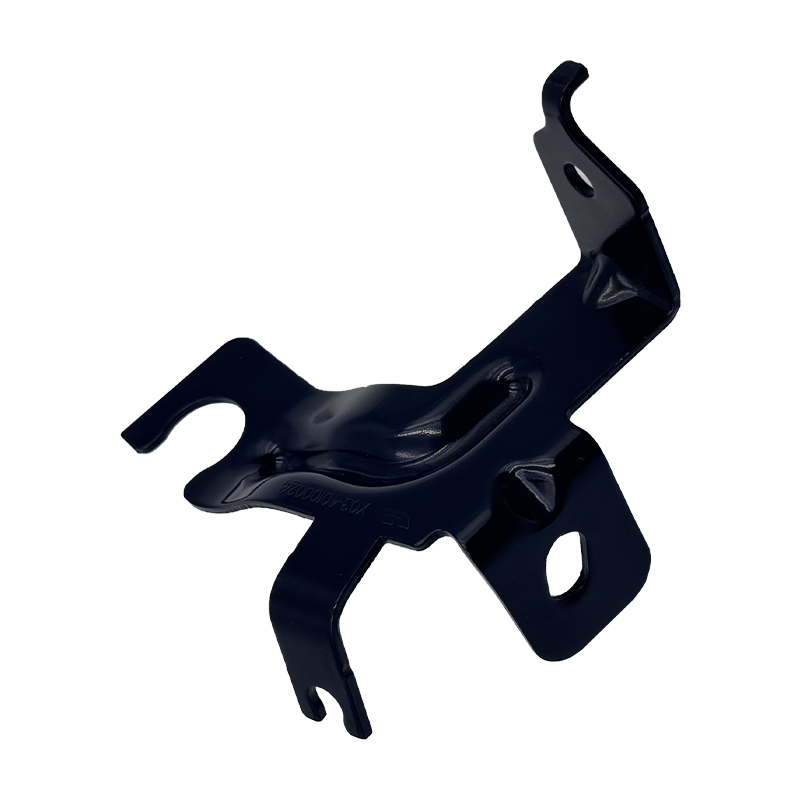

Kromě materiálu, fyzický design držáku určuje jeho funkčnost. Důležitým prvním krokem je zajištění kompatibility. To znamená, že držák musí dokonale lícovat se stávajícími upevňovacími body vozidla, ať už se jedná o otvory se závitem, přivařené čepy nebo specifické obrysy panelu. Konstrukce se také musí přizpůsobit samotnému kabelovému svazku – jeho průměru, poloměru ohybu a případným stávajícím konektorům, které nelze kvůli instalaci odstranit. Pro nadšence nebo inženýry pracující na zakázkových projektech, nalezení a univerzální držák kabelového svazku pro zakázkové sestavení může výrazně ušetřit výrobní čas. Tyto univerzální držáky se často vyznačují nastavitelnými štěrbinami, několika vzory montážních otvorů nebo modulárním designem, aby vyhovovaly široké škále aplikací. Stejně důležitý je způsob upevnění postroje k držáku. Možnosti zahrnují:

Zatímco například plastový držák s integrovanou sponou je perfektní pro zajištění senzorového tkalcovského stavu s malým průměrem uvnitř dveří, robustní ocelový držák využívající robustní P-svorku je nesmlouvavý pro ukotvení hlavního kabelového svazku motoru od horkého sběrače výfuku. Posledně uvedené nastavení zajišťuje, že kabelový svazek zůstane nepohyblivý navzdory silným vibracím a tepelným cyklům motorového prostoru.

Správná instalace je stejně důležitá jako výběr správného držáku. Špatně nainstalovaný držák se může sám stát zdrojem selhání a způsobit více škody než užitku.

Pečlivý přístup zajišťuje spolehlivou instalaci s dlouhou životností. Začněte důkladným plánováním trasy postroje, identifikací všech potenciálních rušivých bodů s pohyblivými součástmi, ostrými hranami a zdroji tepla. Jakmile je trasa naplánována, vyzkoušejte montáž držáku bez postroje, abyste se ujistili, že je bezpečně upevněn a zarovná se s plánovanou cestou. Před konečnou montáží připravte povrch. U kovových držáků na lakovaných nebo zaolejovaných površích očistěte oblast vhodným rozpouštědlem, abyste v případě potřeby zajistili pevné uzemnění a zabránili uvolnění upevňovacího prvku. Při jednání s a Držák kabelového svazku z ABS plastu , zajistěte, aby byl montážní povrch čistý a bez nečistot, aby bylo možné bezpečně usadit, zejména pokud používáte lepicí nebo plastové zasouvací spojovací prvky. Vložte kabelový svazek do přídržného prvku držáku (svorka, P-svorka atd.). Zásadním pravidlem je nikdy příliš neutahovat šrouby P-svorky, protože to může deformovat plášť postroje a poškodit dráty uvnitř. Utáhněte jen tolik, abyste zabránili pohybu postroje. Nakonec připevněte držák k vozidlu pomocí vhodného spojovacího prvku – často šroubu, šroubu nebo plastového tlačného nýtu. Na kovových spojovacích prvcích v oblastech s vysokými vibracemi vždy používejte prostředek pro zajištění závitů, abyste zabránili jejich vytažení v průběhu času.

Několik běžných chyb může ohrozit celý elektroinstalační systém. Jednou z hlavních chyb je nesprávná vzdálenost mezi montážními body držáku. Příliš vzdálené podpěry umožňují postroji prověšovat se a nadměrně vibrovat, což vede k únavě. Obecně platí, že držáky by měly být rozmístěny v intervalech, které zabrání tomu, aby se jakákoliv část postroje vychýlila o více než několik palců vlastní vahou. Další kritickou chybou je ignorování poloměru ohybu. Každý drát a svazek má minimální poloměr ohybu stanovený výrobcem. Ohýbání svazku příliš těsně kolem držáku může namáhat vnitřní vodiče a izolaci, což vede k předčasnému selhání. Kromě toho je běžným nedopatřením neposkytnutí správného odlehčení tahu v blízkosti konektorů. Konzola nejblíže ke konektoru by měla být umístěna tak, aby jakékoli tahání za svazek vodičů bylo absorbováno držákem a svorkou, nikoli jemnými kolíky uvnitř konektoru. Toto je základní princip robustnosti vlastní řešení montáže automobilových kabelů . A konečně, často podceňovanou výzvou je ochrana postroje před korozivzdorné držáky pro kabeláž pod karoserií . Pouhé použití držáku z nerezové oceli nestačí; upevňovací prvky musí být také z kompatibilního materiálu (např. šrouby z nerezové oceli), aby se zabránilo galvanické korozi, která může rychle zadřít součásti a oslabit držák.

Vývoj vozidel, zejména směrem k elektrifikaci a zvýšené autonomii, je hnacím motorem inovací v podpůrných systémech kabelových svazků.

Elektromobily (EV) představují nové výzvy. Kabely a elektroinstalace vysokonapěťových baterií jsou tlustší, těžší a vyžadují povinné oddělení od nízkonapěťových systémů. Konzoly pro tyto aplikace musí být výjimečně robustní, často využívající vysoce pevný hliník nebo kompozity a jsou navrženy s jasnými fyzickými bariérami, aby byla zachována segregace. Často také obsahují jasně oranžové zbarvení nebo jasné označení jako bezpečnostní standard. Snaha o odlehčení s cílem rozšířit řadu EV činí materiály, jako jsou pokročilé kompozity a technické termoplasty, ještě atraktivnějšími. Kromě toho, rozšíření senzorů Advanced Driver-Assistance Systems (ADAS), jako jsou radary, lidary a kamery, vyžaduje extrémně přesné a stabilní montážní řešení. Jakékoli vibrace nebo pohyb v držáku podporující kabeláž snímače může ovlivnit kalibraci a integritu dat, což vyžaduje držáky se zlepšenými charakteristikami tlumení nebo aktivní stabilizací.

Budoucnost závorek spočívá v integraci a inteligenci. Aditivní výroba (3D tisk) umožňuje vytváření vysoce složitých, lehkých, topologicky optimalizovaných držáků, které by bylo nemožné nebo příliš nákladné vyrábět tradičními metodami. To je ideální pro maloobjemové popř univerzální držák kabelového svazku pro zakázkové sestavení v prototypování. Dalším trendem je přechod od pasivních držáků k integrovaným kabelážním kanálům. Jedná se o moduly, které kombinují konstrukční podporu s vestavěnými drážkami a konektory, což zjednodušuje montáž a snižuje počet dílů. Při pohledu do budoucna se objevuje koncept chytrých závorek. Ty by mohly zahrnovat vestavěné senzory pro monitorování stavu kabelového svazku, zjišťování faktorů, jako je nadměrná teplota v místě oděru, abnormální úrovně vibrací nebo pronikání vlhkosti – poskytující diagnostická data dříve, než dojde k poruše. I když tato integrace funkcí a diagnostiky ještě není mainstreamová, představuje další logický krok k zajištění neúnavné spolehlivosti, kterou vyžadují vozidla nové generace.