Globální automobilový průmysl zažívá zásadní transformaci, protože poptávka po podvozkových dílech dosahuje nebývalé úrovně. Tento nárůst představuje více než jen růst trhu – signalizuje kompletní přepracování architektury vozidel poháněné požadavky elektrifikace, autonomie a udržitelnosti. Podvozek, kdysi považovaný za statickou součást designu vozidel, se ukázal jako centrální nervový systém pro automobilové technologie nové generace. Průmysloví analytici předpokládají, že trh s díly podvozků poroste do roku 2025 složeným ročním tempem 8,7 %, se zvláštním důrazem na nově vznikající technologie a materiály. Tato trajektorie růstu odráží hlubší posuny ve výrobních prioritách, očekávání spotřebitelů a regulačních rámcích, které přetvářejí celý automobilový ekosystém. Konvergence těchto faktorů vytváří jak bezprecedentní výzvy, tak příležitosti pro výrobce, dodavatele a inženýry pracující v čele vývoje podvozků.

Jak se automobilový podvozek vyvíjí ze strukturálního rámce na inteligentní platformu, objevuje se několik klíčových technologií jako kritické rozdíly ve výkonu vozidla, bezpečnosti a udržitelnosti. Tyto inovace představují špičku ve vývoji podvozků a přitahují významné investice od výrobců po celém světě. Technologie pokrývají vědu o materiálech, elektroniku, výrobní procesy a filozofii designu a společně mění fungování podvozkových systémů v moderních vozidlech. Pochopení těchto technologií poskytuje zásadní vhled do širších změn v odvětví, ke kterým dojde v roce 2025 a dále. Každý z nich představuje nejen postupné zlepšení, ale také zásadní přehodnocení architektury podvozku a jeho role v celkovém ekosystému vozidla.

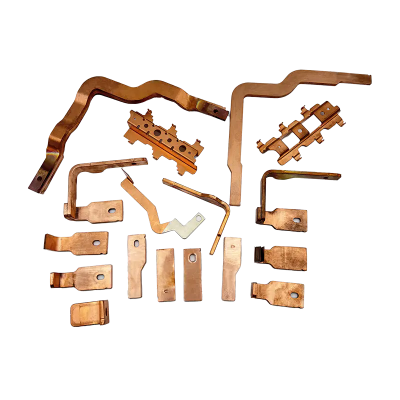

Materiály používané při konstrukci podvozku procházejí nejvýraznější proměnou za poslední desetiletí, řízenou konkurenčními požadavky na snížení hmotnosti, zvýšení pevnosti a udržitelnost. Tradiční dominance oceli je zpochybňována pokročilými slitinami, kompozity a systémy hybridních materiálů, které nabízejí vynikající výkonnostní charakteristiky. Tyto materiály umožňují návrhy podvozků, které byly dříve nemožné, a otevírají nové možnosti pro architekturu a výkon vozidel. Posun směrem k vyspělým materiálům představuje jeden z kapitálově nejnáročnějších aspektů inovace podvozku, který vyžaduje značné investice do výrobního vybavení, testovacích zařízení a technických znalostí. Výkonnostní výhody však navzdory těmto výzvám podporují rychlé přijetí.

Při hodnocení materiálů podvozku musí inženýři vyvážit více konkurenčních faktorů včetně nákladů, hmotnosti, pevnosti, vyrobitelnosti a dopadu na životní prostředí. Následující srovnání ilustruje relativní výhody a omezení kategorií primárních materiálů, které v současnosti dominují vývoji podvozků:

Níže uvedená tabulka poskytuje podrobné srovnání klíčových kategorií materiálů používaných v moderní konstrukci podvozků a zdůrazňuje jejich příslušné výhody a omezení v rámci různých výkonnostních kritérií:

| Kategorie materiálu | Redukce hmotnosti | Pevnost v tahu | Složitost výroby | Dopad na náklady | Profil udržitelnosti |

|---|---|---|---|---|---|

| Vysokopevnostní ocel | 15-25% oproti konvenční oceli | 800-1600 MPa | Mírný | Nízká až střední | Vysoce recyklovatelné |

| Hliníkové slitiny | 40-50% oproti konvenční oceli | 200-500 MPa | Vysoká | Mírný to High | Energeticky náročná výroba |

| Kompozity z uhlíkových vláken | 50-60% oproti konvenční oceli | 600-700 MPa | Velmi vysoká | Velmi vysoká | Omezená recyklovatelnost |

| Hybridní materiálové systémy | 30-45 % oproti konvenční oceli | Liší se podle konfigurace | Extrémně vysoká | Vysoká to Very High | Smíšené |

Proces výběru materiálu je stále složitější, protože se objevují nové možnosti a eskalují požadavky na výkon. Vysokopevnostní ocel nadále dominuje objemové výrobě díky příznivé rovnováze mezi cenou, výkonem a vyrobitelností. Zavádění hliníku však rychle roste v prémiových segmentech, kde je snížení hmotnosti rozhodující. Kompozity z uhlíkových vláken zůstávají omezeny na specializované aplikace kvůli nákladům a výrobním omezením, ačkoli postupující výrobní technologie mohou jejich roli rozšířit. Hybridní materiálové systémy představují hranici vědy o materiálech podvozku, kombinující různé materiály v optimalizovaných konfiguracích pro dosažení výkonnostních charakteristik, které jsou nemožné s přístupy z jednoho materiálu. Tyto systémy obvykle využívají pokročilé technologie spojování, včetně lepení, mechanických spojovacích prvků a specializovaných svařovacích technik pro efektivní integraci rozdílných materiálů.

Přechod k elektrickým vozidlům představuje jedinou nejrušivější sílu v konstrukci podvozku od přechodu od konstrukce karoserie na konstrukci karoserie. Elektromobily vyžadují zásadně odlišnou architekturu podvozku pro umístění bateriových sad, elektromotorů, výkonové elektroniky a nových systémů řízení teploty. Tento architektonický posun vytváří jak omezení, tak příležitosti, které přetvářejí filozofii designu podvozku v celém odvětví. Plochý podvozek ve stylu platformy se ukázal jako dominantní přístup pro elektrická vozidla, který poskytuje optimální balení pro bateriové systémy a zároveň umožňuje nižší těžiště a zlepšenou konstrukční účinnost. To představuje významný odklon od tradičního uspořádání podvozku vozidel ICE, které bylo organizováno kolem mechanických součástí hnacího ústrojí.

Integrace vysokonapěťových bateriových systémů představuje pro konstruktéry podvozků jedinečné výzvy, které vyžadují pečlivé zvážení bezpečnosti při nárazu, rozložení hmotnosti, tepelného managementu a provozuschopnosti. Skříň baterie se vyvinula z jednoduchého ochranného kontejneru na konstrukční prvek, který přispívá k celkové tuhosti podvozku a řízení energie při nárazu. Tato integrace vyžaduje sofistikované inženýrské přístupy a pokročilé simulační techniky k zajištění optimálního výkonu za všech provozních podmínek. Hmotnost bateriových systémů, která se u současných elektrických vozidel obvykle pohybuje od 300 do 600 kg, vytváří nebývalé požadavky na komponenty zavěšení, brzdové systémy a konstrukční prvky. Inženýři musí vyvinout systémy podvozku schopné zvládnout tento nárůst hmotnosti a zároveň zachovat nebo zlepšit dynamiku vozidla, jízdní komfort a bezpečnost.

Vývoj lehkých komponent odpružení představuje kritickou hranici v optimalizaci elektrických vozidel, kde se každý snížený kilogram přímo promítá do prodlouženého dojezdu a zlepšeného výkonu. Elektrická vozidla představují jedinečné výzvy pro konstrukci odpružení kvůli jejich zvýšené hmotnosti, odlišnému rozložení hmotnosti a omezením balení způsobeným bateriovými systémy a elektrickými hnacími ústrojími. Inženýři reagují inovativními přístupy, které kombinují pokročilé materiály, optimalizované geometrie a nové výrobní techniky k dosažení snížení hmotnosti, aniž by byla ohrožena odolnost nebo výkon. Snaha o lehčí komponenty zavěšení vede k přijetí kovaného hliníku, slitin hořčíku a kompozitních materiálů v aplikacích, kde dříve dominovala ocel.

Přechod na lehké komponenty zavěšení vyžaduje pečlivé zvážení několika výkonnostních faktorů nad rámec pouhého snížení hmotnosti. Tuhost součástí, únavová životnost, odolnost proti korozi a náklady musí být vyváženy úsporami hmotnosti, aby byla zajištěna celková výkonnost systému. Pokročilé simulační nástroje umožňují konstruktérům optimalizovat návrhy součástí pro minimální hmotnost při splnění přísných výkonnostních cílů. Výrobní procesy pro tyto komponenty se také vyvíjejí, s technikami, jako je hydroforming, přesné kování a aditivní výroba, umožňující geometrie, které byly dříve nemožné nebo ekonomicky neživotaschopné. Tyto výrobní pokroky doplňují materiálové inovace a vytvářejí novou generaci komponent zavěšení speciálně navržených pro požadavky elektrických vozidel.

S tím, jak se zvyšují očekávání ohledně životnosti vozidla a provozní prostředí se stávají rozmanitějšími, vyspělá ochrana proti korozi se ukázala jako zásadní rozdíl v kvalitě a životnosti podvozku. Tradiční nátěrové systémy jsou doplňovány nebo nahrazovány sofistikovanými vícevrstvými ochrannými strategiemi, které poskytují zvýšenou odolnost vůči vlivům prostředí, silničním chemikáliím a mechanickému poškození. Tyto pokročilé nátěrové systémy představují významnou technickou výzvu, která vyžaduje pečlivé složení pro dosažení optimální přilnavosti, pružnosti, tvrdosti a chemické odolnosti při zachování nákladové efektivity. Vývoj těchto povlaků zahrnuje rozsáhlé testování v simulovaných a reálných podmínkách pro ověření výkonu po celou očekávanou životnost vozidla.

Moderní systémy povrchové úpravy podvozků obvykle využívají vrstvený přístup, který kombinuje různé technologie povrchové úpravy k řešení konkrétních hrozeb. Běžné konfigurace zahrnují elektrolakované základní nátěry pro komplexní pokrytí, mezivrstvy pro odolnost proti oděru kamínků a vrchní nátěry pro ochranu životního prostředí. Novější technologie, jako jsou nanokeramické povlaky, samoopravné polymery a pokročilé systémy katodové ochrany, posouvají hranice ochrany proti korozi a zároveň řeší ekologické problémy spojené s tradiční chemií povlaků. Procesy nanášení těchto povlaků se také vyvíjely, s pokročilou robotickou aplikací, řízeným vytvrzovacím prostředím a sofistikovanými opatřeními pro kontrolu kvality zajišťujícími konzistentní pokrytí a výkon napříč složitými geometriemi podvozku.

Přechod k systémům autonomního řízení klade nebývalé požadavky na součásti řízení, zejména čepy řízení, které musí poskytovat výjimečnou přesnost, spolehlivost a odolnost při nepřetržitém provozu. Tradiční konstrukce čepů řízení jsou přepracovány tak, aby splňovaly přísné požadavky autonomních vozidel, které závisí na přesném ovládání řízení pro sledování dráhy, vyhýbání se překážkám a celkovou bezpečnost systému. Tyto vysoce výkonné čepy řízení obsahují pokročilé materiály, přesnou výrobu a sofistikované konstrukční prvky pro dosažení tuhosti, rozměrové stability a odolnosti proti únavě, které jsou nezbytné pro autonomní aplikace. Proces vývoje zahrnuje rozsáhlé simulace, prototypování a ověřovací testování, aby byl zajištěn výkon ve všech očekávaných provozních podmínkách.

Klouby řízení autonomních vozidel se liší od konvenčních konstrukcí v několika kritických aspektech. Požadavky na tuhost jsou výrazně vyšší, aby bylo zajištěno přesné ovládání kola a přesná odezva na povely řízení. Normy trvanlivosti jsou přísnější kvůli očekávanému nepřetržitému provozu a bezpečnostní povaze aplikace. Integrace se systémy elektrického posilovače řízení, snímači rychlosti kol a další elektronikou podvozku vyžaduje pečlivé zabalení a ochranu. Výběr materiálů se posunul směrem k kovaným slitinám hliníku a hořčíku, které nabízejí příznivé poměry tuhosti k hmotnosti, ačkoli vysokopevnostní ocel a tvárná litina zůstávají pro určité aplikace důležité. Výrobní procesy kladou důraz na rozměrovou přesnost a konzistenci, s pokročilým obráběním, tepelným zpracováním a opatřeními kontroly kvality zajišťujícími jednotnost jednotlivých komponent.

Rostoucí obliba off-roadových rekreací a přistání vyvolala silnou poptávku po komponentech pro zesílení podvozku na trhu, které zlepšují schopnosti a odolnost vozidla v extrémních provozních podmínkách. Tyto komponenty řeší specifické nedostatky v systémech podvozku sériově vyráběných vozidel a poskytují dodatečnou pevnost a ochranu tam, kde je to potřeba pro seriózní použití v terénu. Segment trhu s náhradními díly zareagoval sofistikovanými řešeními vyztužení včetně rámových výztuh, montážních výztuh zavěšení, kluzných desek a konstrukčních podpěr navržených tak, aby vydržely nárazy, extrémní ohyby a trvalé těžké zatížení. Tyto komponenty představují významnou technickou výzvu, která vyžaduje pečlivou analýzu drah zatížení, koncentrací napětí a poruchových režimů v původním návrhu podvozku.

Efektivní vyztužení podvozku vyžaduje komplexní pochopení dynamiky vozidla, vědy o materiálech a výrobních procesů. Komponenty výztuže se musí integrovat se stávajícími konstrukcemi podvozku, aniž by došlo k ohrožení bezpečnostních systémů vozidla, vytváření nežádoucích koncentrací napětí nebo zvýšení nadměrné hmotnosti. Proces vývoje obvykle zahrnuje analýzu konečných prvků k identifikaci vysoce namáhaných oblastí, výrobu a testování prototypů a reálné ověření v kontrolovaných terénních podmínkách. Výběr materiálů klade důraz na vysokopevnostní ocel, hliníkové slitiny a občas titan pro extrémní aplikace. Stejně důležité jsou úvahy o instalaci, přičemž návrhy upřednostňují minimální úpravy původních konstrukcí, použití stávajících montážních bodů tam, kde je to možné, a jasné pokyny pro správnou instalaci. Segment zesílení podvozku na trhu s náhradními díly se nadále vyvíjí, protože se mění konstrukce vozidel a nadšenci do terénu posouvají hranice schopností vozidel.

Segment užitkových vozidel zahrnuje modulární architektury podvozků jako strategii pro řešení různých aplikačních požadavků a zároveň využívá úspor z rozsahu, které nabízí elektrifikace. Modulární konstrukce podvozku umožňuje výrobcům vytvářet více variant vozidel ze společných základních konstrukcí, čímž se snižují náklady na vývoj a složitost výroby při zachování optimalizace pro konkrétní aplikaci. Tyto modulární systémy se obvykle vyznačují standardizovanými montážními rozhraními, možnostmi modulárního umístění baterií a konfigurovatelnými umístěními součástí, které vyhovují různým stylům karoserie, požadavkům na užitečné zatížení a provozním profilům. Tento přístup představuje významný odklon od tradiční konstrukce podvozku užitkových vozidel, která často zahrnovala vysoce přizpůsobená řešení pro specifické aplikace.

Modulární podvozek elektrických užitkových vozidel představuje jedinečné technické výzvy týkající se konstrukční účinnosti, rozložení hmotnosti, provozuschopnosti a výroby. Podvozek musí poskytovat dostatečnou pevnost a tuhost pro podporu různých konfigurací karoserie a užitečného zatížení při minimalizaci hmotnosti, aby se zachoval dojezd baterie. Integrace baterie vyžaduje pečlivé zvážení rozložení hmotnosti, bezpečnosti při nárazu, tepelného managementu a dostupnosti pro údržbu nebo výměnu. Modulární přístup vyžaduje sofistikovaný design rozhraní, který zajišťuje spolehlivé připojení pro vysokonapěťové systémy, datové sítě a pomocné komponenty ve všech variantách vozidel. Výrobní procesy musí vyhovovat vysoké produkci směsi při zachování kvality a efektivity. Výsledné architektury podvozku představují jedny z nejpokročilejších uvažování v designu užitkových vozidel, vyvažují standardizaci a přizpůsobení v rychle se vyvíjejícím segmentu trhu.

Globální nárůst poptávky po dílech podvozků se v různých geografických oblastech projevuje odlišně, což odráží různé úrovně automobilové výroby, regulační prostředí, preference spotřebitelů a průmyslové možnosti. Pochopení této regionální dynamiky je nezbytné pro pochopení širšího posunu trhu a předvídání budoucích vývojových trajektorií. Ekosystém dílů podvozku se stále více globalizuje, se složitými dodavatelskými řetězci pokrývajícími více regionů, přesto odlišné regionální charakteristiky nadále ovlivňují produktové strategie, výrobní investice a vzorce přijímání technologií. Tyto regionální variace vytvářejí výzvy i příležitosti pro dodavatele podvozkových dílů, kteří se pohybují na trhu v roce 2025.

Asijsko-pacifický region dominuje celosvětové výrobě dílů podvozků, tvoří přibližně 65 % výrobní produkce a svůj podíl nadále rozšiřuje prostřednictvím masivních investic do výrobních kapacit a technologických kapacit. Čína představuje epicentrum této činnosti s komplexními dodavatelskými řetězci podporujícími domácí spotřebu i exportní trhy. Dominance regionu pramení z desetiletí strategických investic do infrastruktury výroby automobilů, podporovaných vládními politikami upřednostňujícími průmyslový rozvoj a technologický pokrok. Tento region však zdaleka není monolitický, s významnými rozdíly ve schopnostech, specializaci a tržním zaměření napříč různými zeměmi a subregiony.

V rámci asijsko-pacifického regionu se objevily odlišné vzorce specializace, protože různá výrobní centra rozvíjejí jedinečné kompetence založené na historických faktorech, dostupnosti zdrojů a strategických prioritách. Tyto specializace vytvářejí rozmanitý ekosystém, kde různá místa vynikají ve specifických aspektech výroby dílů podvozku, od základních komponent až po pokročilé systémy. Pochopení těchto vzorců poskytuje zásadní vhled do výrobního prostředí regionu a jeho vývoje do roku 2025.

Severoamerický trh s díly podvozků prochází významnou transformací způsobenou elektrifikací, měnícími se obchodními vztahy a strategickými iniciativami v oblasti reshoringu. Region těží ze silné domácí poptávky, pokročilých výrobních kapacit a blízkosti hlavních automobilových výrobních center, přesto čelí výzvám souvisejícím s nákladovou konkurenceschopností a závislostmi na dodavatelském řetězci. Nedávné politické iniciativy urychlily investice do domácí výrobní kapacity, zejména do komponentů kritických pro elektrická vozidla a strategické technologie. Tato rekonfigurace ekosystému dílů podvozku v Severní Americe představuje jednu z nejvýznamnějších průmyslových změn za poslední desetiletí s důsledky pro zaměstnanost, technologický rozvoj a regionální ekonomickou dynamiku.

Přechod na elektrická vozidla přetváří stopu výroby dílů podvozků v Severní Americe a vytváří nové geografické vzorce investic a specializace. Tradiční výrobní centra se přizpůsobují novým technologiím, zatímco vznikající centra se rozvíjejí kolem výroby baterií, výroby elektrických hnacích ústrojí a výroby specializovaných komponent. Toto geografické přerozdělení odráží zásadně odlišné požadavky na výrobu elektromobilů ve srovnání s tradičními vozidly se spalovacím motorem. Následující tabulka ukazuje, jak různé kategorie komponent podvozku zažívají různé stupně geografického přerozdělení a investičních vzorců v Severní Americe:

| Kategorie součásti | Tradiční výrobní centra | Vznikající produkční centra | Investiční trend | Dopad technologického přechodu |

|---|---|---|---|---|

| Rám a konstrukční prvky | Oblast Velkých jezer, Ontario | Jižní státy, severní Mexiko | Mírný growth with technology updates | Vysoká impact from material changes |

| Závěsné systémy | Michigan, Ohio, Indiana | Tennessee, Kentucky, Alabama | Stabilní se selektivní expanzí | Střední dopad nových požadavků |

| Komponenty řízení | Tradiční automobilové koridory | Technologické klastry, příhraniční regiony | Významné reinvestice a modernizace | Velmi vysoký dopad elektrifikace |

| Brzdové systémy | Zavedené výrobní prostory | Oblasti s elektrotechnickými znalostmi | Transformace směrem k elektronickým systémům | Extrémně vysoký dopad nových technologií |

| Elektronické podvozkové systémy | Omezená tradiční přítomnost | Technologická centra, univerzitní regiony | Rychlá expanze a výstavba nových zařízení | Kompletní transformace z mechanických systémů |

Transformace průmyslu dílů podvozků přesahuje rok 2025 a technologické, ekonomické a regulační trendy se sbližují a vytvářejí nové paradigma pro architekturu a výrobu vozidel. Současný nárůst poptávky představuje počáteční fázi delšího přechodu k plně integrovaným, inteligentním podvozkovým systémům, které slouží jako platformy pro různé konfigurace a funkce vozidel. Pochopení této dlouhodobější trajektorie poskytuje kontext pro aktuální vývoj a pomáhá účastníkům v tomto odvětví zaujmout pozici pro trvalý úspěch prostřednictvím několika fází technologického vývoje. Podvozek z roku 2030 se bude od dnešních návrhů lišit výrazněji, než se současné návrhy liší od těch před deseti lety, což odráží zrychlující se tempo inovací v tomto základním automobilovém systému.

Hranice mezi tradičním hardwarem podvozku a elektronikou vozidla se stále stírá, protože komponenty podvozku se stále více integrují se senzory, řídicími jednotkami a softwarovými systémy. Tato integrace umožňuje nové schopnosti včetně prediktivní údržby, adaptivních výkonnostních charakteristik a vylepšených bezpečnostních funkcí, ale také vytváří nové výzvy související se složitostí systému, kybernetickou bezpečností a požadavky na ověřování. Šasi se vyvíjí z čistě mechanického systému na mechatronickou platformu, kde hardware a software fungují jako integrovaný celek. Tato transformace vyžaduje nové inženýrské přístupy, vývojové nástroje a metodologie ověřování, které překračují tradiční oborové hranice mezi strojním, elektrickým a softwarovým inženýrstvím.

Software se stává primárním rozdílem ve výkonu podvozku, který umožňuje vlastnosti, které lze přizpůsobit různým jízdním podmínkám, preferencím uživatelů a funkčním požadavkům. Tento koncept „softwarově definovaného šasi“ představuje zásadní posun od pevných mechanických vlastností k adaptabilnímu, konfigurovatelnému chování implementovanému prostřednictvím elektronického řízení a algoritmů. Softwarově definovaný přístup umožňuje bezprecedentní flexibilitu při ladění podvozku s charakteristikami, které lze optimalizovat pro pohodlí, sportovnost, efektivitu nebo specifické jízdní scénáře prostřednictvím softwarové konfigurace, nikoli změn hardwaru. Tato schopnost vytváří nové obchodní modely, uživatelské zkušenosti a vývojové procesy, které mění způsob, jakým jsou podvozkové systémy navrhovány, vyráběny a podporovány po celou dobu jejich životního cyklu.

Ohledy na životní prostředí stále více ovlivňují design podvozku, výrobu a zpracování na konci životnosti, protože regulační tlaky a preference spotřebitelů vedou k přijetí udržitelnějších postupů. Podvozek představuje významnou část ekologické stopy vozidla kvůli obsahu materiálu, spotřebě energie při výrobě a potenciálu pro recyklaci nebo opětovné použití. Řešení těchto dopadů vyžaduje komplexní přístupy, které zahrnují výběr materiálů, výrobní procesy, provozní efektivitu a strategie oběhového hospodářství. Průmysl reaguje iniciativami od odlehčení pro zlepšení palivové účinnosti až po vývoj uzavřených systémů materiálů, které minimalizují odpad a spotřebu zdrojů.

Komplexní hodnocení životního cyklu se stalo standardní praxí pro vývoj podvozků, které poskytuje kvantitativní pochopení dopadů na životní prostředí ve všech fázích od těžby materiálu přes výrobu, použití a zpracování na konci životnosti. Toto hodnocení informuje o rozhodnutích o návrhu, výběru materiálů a výrobních procesech, které společně určují ekologickou stopu podvozku. Nejpokročilejší vývojové programy nyní považují ekologický výkon za primární konstrukční kritérium spolu s tradičními metrikami, jako je cena, hmotnost a životnost. Tento integrovaný přístup umožňuje systematické snižování dopadů na životní prostředí při zachování nebo zlepšení technické a ekonomické výkonnosti. Zaměření na environmentální výkonnost životního cyklu představuje významný vývoj ve filozofii konstrukce podvozku, odrážející širší společenské priority a regulační trendy, které budou i nadále utvářet toto odvětví do roku 2025 a dále.